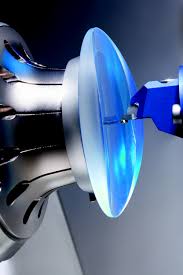

Avec votre ordonnance, votre opticien passe commande à un laboratoire afin de procéder à la fabrication des verres. Là, les ingénieurs utilisent un verre semi-fini (verre dont seule la face avant présente une correction) pour fabriquer le verre commandé. Après une phase de préparation, le verre passe par plusieurs phases :

– Le détourage : le verre est découpé pour correspondre au diamètre commandé

-L’ébauchage : le verre est courbé en fonction de la correction nécessaire

– Le doucissage : la surface du verre est affinée

– Le polissage : phase durant laquelle le verre devient transparent et obtient ses qualités optiques

Les verres sont ensuite contrôlés scrupuleusement afin de s’assurer qu’ils correspondent bien à la commande.

| Dans ce processus, on part d’un semi fini qui peut être Unifocal, Multifocal ou Progressif selon le type de verre à réaliser. Un semi fini est un palet en verre ou en matière organique dont la surface frontale est déjà terminée et optiquement polie. Les semi fini sont relativement épais pour permettre de réaliser une gamme de puissance la plus large possible. Les étapes de surfaçage d’un verre optique sont : |

| La plastification Cette opération a pour but de protéger la face frontale du verre qui est déjà terminée. Elle consiste à coller sur la surface du verre un film plastique de protection (souvent de couleur bleue ou verte) il est possible d’utiliser aussi un film de protection soluble. |

| Glantage ou blocage Le glantage a pour but de réaliser un support mécanique pour maintenir le verre sur les différentes machines d’usinage. Cette opération doit aussi positionner correctement le verre (centrage, orientation et inclinaison). Le principe consiste à couler entre la molette et le verre un alliage métallique qui fond à 50°C. |

Lopticomaroc-9 sep 2019-RAOUAK