1-la norme européenne

- Un rappel sur les verres :

Un verre optique : Substance solide, transparente et cassante, obtenue par la fusion d’un sable siliceux avec du carbonate de sodium ou de potassium

On appelle verre optique un verre de qualité adaptée à la réalisation de systèmes optiques tels que les lentilles optiques, les prismes ou les miroirs. Ainsi, à la différence du verre de vitre ou du cristal, dont la formule est adaptée à l’effet esthétique désiré, un verre optique contient des additifs destinés à modifier certaines propriétés optiques ou mécaniques du verre : indice de réfraction, dispersion, transmit, dilatation thermique, ainsi que d’autres paramètres.

On peut déduire donc qu’un défaut visuel peut-être corrigé par des verres différents : avec des fonctions différentes, et des performances de confort visuel variables

La différence technologique d’un verre par rapport à un autre peut influencer le confort de vision, l’ergonomie devant son poste de travail, la facilité d’utilisation au quotidien…

Les différents choix de matériaux de verres correcteurs

Toute matière est caractérisée par un “indice” qui indique son pouvoir de déviation des rayons de la lumière : par exemple l’eau et l’air ont des indices “réfractifs” différents.

Pour les verres de vue, aussi appelés verres ophtalmiques, il existe plusieurs matériaux. L’indice de chacun de ces matériaux délivre également une indication sur l’épaisseur du verre : plus l’indice est élevé, plus le verre est mince.

L’organique est le matériau le plus répandu de par sa légèreté et sa bonne résistance aux chocs. Cette résine de synthèse a permis de réaliser les premières lunettes discrètes telles les fameuses “nylor” : lunettes dont la monture n’est visible qu’en partie haute du verre, la partie basse étant constituée d’un fil incrusté dans le verre correcteur.

En parallèle, il existe plusieurs qualités de verres organiques : plus leur indice est fort, plus l’épaisseur du verre correcteur est réduite, donc devient plus esthétique et plus confortable pour le porteur de lunettes.

Le passage Du matériau de base vers l’organique le plus mince vous rencontrerez par exemple les appellations :

organique 1,5 (ou CR 39); organique 1,6; organique 1,67; organique 1,71; organique 1,74.

À noter : la plupart des verres minces dits ” à haut indice ” (à partir et au-delà de l’organique 1,6) filtrent 100% des UV.

Après avoir cité l’organique, on passe au polycarbonate qui est une matière de synthèse caractérisée par des particularités qui le rend très résistant aux chocs et très léger. Cette matière est particulièrement recommandée pour les montures invisibles (lunettes percées), pour les enfants et les adolescents, et pour les activités sportives ou à risque.

Son indice est unique : 1,59, il filtre 100% des UV.

Quant au minéral , c’est un matériau qui était le plus utilisé jusqu’aux années 80 qui a vu l’avènement de la matière organique. Les verres correcteurs minéraux sont en silice avec du crown, du flint, du titane et du baryum mais ils présentent une caractéristique négative qui est la casse, avec une surface est peu sensible à la rayure. Aujourd’hui cette matière est rarement proposée.

Le choix du matériau des verres est important car il impacte :

- Le poids de vos lunettes : le poids des verres se rajoute au poids de la monture

- La résistance aux chocs : pour votre sécurité

- L’esthétique : l’épaisseur des verres participe à l’esthétique globale de votre équipement.

- La protection UV : le choix du matériau définit aussi le niveau de filtre UV de votre équipement optique. Certaines matières filtrent 100% des UV même avec des verres blancs.

1 .2 la définition d’une norme :

Une norme désigne un ensemble de spécifications décrivant un objet, un texte technique consensuel entre les producteurs et les utilisateurs, validé par les pouvoirs publique et définit les caractéristiques à atteindre, ainsi que certaines règles de production à respecter en fonction des différentes usages possibles et qui garantit le respect d’exigences générales de la collectivité (stabilité, sécurité, environnement …).

Une norme est toujours le fruit d’un consensus entre différents intervenants : fabriquant, maîtres d’ouvrage, utilisateurs….Elle codifie l’état de la technique.

Les normes sont rendues obligatoires par un texte réglementaire ou décret de loi et élaborées par des organismes qualifiés et au niveau international on peut citer :

ISO (International Organization for Standardization) – 1947

CEI (Commission Electrotechnique Internationale)

UIT (Union Internationale des Télécommunications)

Au niveau européen :

CEN (Comité Européen de Normalisation) – 1961

CENELEC (Comité Européen de Normalisation pour l’Électrotechnique)

ETSI (Européen Télécommunications Standard Institut)

Et d’autres organismes à égale importance.

Au niveau français :

AFNOR (Association Française de Normalisation)

UTE (Union Technique de l’Électricité)

Au niveau des pays étrangers :

SSC (Standards Council of Canada)

IBN (Institut Belge de Normalisation)

ASTM (American Society for the Testing of Materials)

SNV (Schweizerischen Normen Vereinigung)

DIN (Deutsche IndustrieNormen)

BSI (British Standard Institute)

ANSI (American National Standard Institute)

1.3 Pourquoi une norme européenne ?

L’opticien travaille avec des fournisseurs et des fabricants, ou il achète des verres optiques, solaires et ophtalmiques, des lentilles de contact, des lunettes prémontrés et des montures optiques et solaires

Qui dit produit dit automatiquement respect de norme ou réglementation européenne.

A la lumière de ce qui précède, et dans le cadre de la mise en place de l’Union Européenne (UE), la commission des communautés européennes défini pour un grand nombre de secteurs (jouets, verres, composantes électroniques ……) des

Directives spécifiques qui répondent à plusieurs objectifs :

• Assurer la libre circulation des marchandises à l’intérieur de l’UE (union européenne)

• Assurer au consommateur un niveau optimum de sécurité et de santé mais aussi d’informations dans l’usage des produits concernés : savoir ce que l’on

Achète est un droit essentiel du consommateur sur un marché libre.

• Fournir les informations nécessaires pour permettre un usage adapté des produits.

Dans le même contexte, le CEN (Comité Européen de Normalisation) a été mandaté pour harmoniser les différentes normes techniques nationales à savoir :

AFNOR : est une association française de normalisation, elle est l’organisme officiel français de normalisation, membre de l’Organisation internationale de normalisation (ISO) .

L’AFNOR a été créée en 1926 ; elle est placée sous la tutelle du ministère chargé de l’Industrie. Elle compte environ 3 000 entreprises adhérentes. Depuis sa fusion avec l’Association française pour l’assurance de la qualité en 2004, elle fait partie du groupe AFNOR.

DIN : est un Institut allemand de normalisation privé ayant le statut d’association sans but lucratif. Ses membres sont issus de l’industrie, des associations, des autorités publiques, du commerce, des organisations professionnelles et des organisations de recherche.

Par accord avec le Gouvernement fédéral allemand, le DIN est l’organisme national de normalisation agréé qui représente les intérêts allemands au sein des organisations internationales et européennes de normalisation. Le personnel permanent du DIN coordonne l’ensemble du processus de normalisation au niveau national et a la responsabilité d’organiser la participation allemande aux activités de normalisation au niveau européen et international.

CEN : ou comité européen de normalisation crée en 1961, le comité européen de normalisation (CEN) regroupe les organismes de normalisation des pays de l’union européenne et de l’association économique de libre échange. Au total, 30 pays participent aux travaux du CEN. Ces travaux consistent en l’élaboration des normes européennes, mais aussi à leur mise à jour.

Le CEN a été fondé par l’institut de normalisations des pays membres de l’union européenne afin d’harmoniser les normes européennes. Au niveau européen, il est l’équivalent de l’ISO .ainsi, il est chargé de l’élaboration de normes.

Il couvre tous les domaines. A ce jour le CEN a publié prés de 13000 documents normatifs.

A signaler que toutes ces associations sont liées à l’organisation internationale ISO afin d’établir des normes communes

ISO : est une Organisation Internationale pour la Normalisation non gouvernementale éditrice de normes internationales (18.000 environ). Constituée en réseau d’instituts nationaux de normalisation de 160 pays, créée en 1947, son Secrétariat central est situé à Genève enSuisse.

2– les normes européennes dans le secteur d’optique

2.1 Définition de normes existantes en optique :

La directive Européenne est un texte qui s’impose aux états membres de l’union. Les directives définissent un objectif, mais laisse aux états le choix et les moyens d’y parvenir. Un délai précis leur est imparti pour transposer les textes européens en droit national afin de les rendre applicables.

Dans le domaine de l’optique :Suivant la directive européenne 93/42/CE relative aux dispositifs médicaux, une nouvelle réglementation s’applique en France depuis le 14 juin 1998. Elle concerne les industriels, mais également tous les acteurs de la santé (établissements de santé, médecins, pharmaciens, chirurgiens dentistes). Peu à peu va se mettre en place une nouvelle organisation

qui entraînera des modifications profondes dans l’exercice quotidien des professionnels de santé.

Depuis cette date il est interdit de mettre sur le marché français des dispositifs médicaux qui ne soient conformes et agréés par un organisme européen agréé.

Les verres ophtalmiques font partie du champ d’application de cette directive 93/42.

Il y a deux sortes de normes en optique :

A –NF/EN/ ISO 14889 : qui désigne des essais et des examens obligatoires à savoir :

-Le Facteur de transmission et catégorie du verre :

C’est un essai obligatoire qui permet de mesurer, au point de référence, le facteur de transmission (visible et ultraviolet UV ) d’un filtre, de déterminer sa catégorie et de contrôler les exigences relatives à la conduite automobile et aux usagers de la route (reconnaissance des feux de signalisation) .

–L’identification du verre :

Afin d’effectuer les tests demandé, chaque verre de lunettes doit être accompagné d’un certain nombre d’informations nécessaires :

- puissance dioptrique, en dioptries ;

- dimension nominale, en millimètres ;

- couleur, si le verre a une couleur visible en transmission ;

- identification de tout revêtement ;

- dénomination commerciale du fabricant ou du fournisseur, ou l’équivalent ;

- dénomination commerciale du matériau, ou indice de réfraction, ou l’équivalent ;

- valeurs corrigées, si applicables.

Le verre doit également comprendre des informations complémentaires suivant son type.

Pour les verres multifocaux :

- addition ;

- Dimensions du segment, en millimètres ;

- effet prismatique du segment (le cas échéant) ;

- une indication pour le verre droit ou le verre gauche (le cas échéant) ;

- désignation du modèle ou dénomination commerciale ;

- méthode pour le mesurage de l’addition, si la mesure ne se fait pas côté segment ;

- emplacement du point de référence de la vision au loin pour les verres asphériques multifocaux.

Pour les verres progressifs :

- addition ;

- une indication pour le verre droit et le verre gauche ;

- désignation du modèle ou dénomination commerciale ;

- méthode pour le mesurage de l’addition, si la mesure ne se fait pas côté progression.

Attention, certaines informations doivent être disponibles sur demande, pour tous les verres de lunettes :

- épaisseur au centre ou au bord, en millimètres ;

- propriétés optiques (y compris le nombre d’Abbe et le facteur spectral de transmission) ;

- densité du matériau.

Pour les verres multifocaux et progressifs :

- la courbure de la partie VL, en dioptries ;

- le prisme d’allégement, le cas échéant ;

- charte de centrage pour ré indiquer les positions des marquages non permanents par rapport à celles des marquages permanents.

– La qualité de matière et de surface :

Il a pour but de mettre en évidence tous les défauts de matière et de surface présents sur les oculaires des équipements de protection individuelle de l’œil et les oculaires ophtalmiques.

La zone d’observation est de 30 mm autour du point de référence, elle exclut une zone marginale de 5 mm à partir du bord du verre. De nombreux défauts peuvent être observés sur ce dernier (ex : bulles, inclusions, piqûres, craquelures…).

-la Résistance à l’inflammation :

Il contrôle le comportement d’un équipement de protection de l’œil ou d’une paire de lunettes ophtalmiques au contact d’une baguette montée à 650 °C.

L’échantillon est conforme s’il ne s’enflamme pas, et s’il ne reste pas incandescent après le retrait de la tige d’inflammabilité.

-La résistance aux rayonnements :

Ce test permet, selon la catégorie revendiquée d’un filtre, d’établir une variation relative du facteur de transmission dans le visible après une exposition de 25 heures aux rayonnements Ultra Violet.

L’échantillon est conforme lorsque toutes les exigences spécifiques à la norme ISO 8980-3 sont satisfaites.

-La résistance mécanique :

Cet essai est réalisé sur des verres non détourés; il permet de contrôler leur résistance à une charge de type quasi-statique. Pour réaliser ce test, une pression de 100 N ±2 N est exercée sur le verre, par une bille en acier de 22 mm de diamètre nominal.

L’échantillon est conforme si l’on ne constate ni bris de verre, ni déformation du verre.

-La Spécification optique :

Elle permet de vérifier, au point de référence d’un verre de lunettes ophtalmiques, et à l’aide d’un frontofocomètre, la puissance focale de chaque méridien principal, la direction de l’axe du cylindre, la puissance de l’addition ainsi que la puissance prismatique. Pour les verres finis non détourés unifocaux et multifocaux, les tolérances sont définies dans l’ISO 8980-1. Pour les verres finis non détourés progressifs, les tolérances sont définies dans l’ISO 8980-2.

L’échantillon est conforme lorsque toutes les tolérances de la norme testée sont respectées.

-Les Tolérances géométriques :

Ce test permet de contrôler, à l’aide d’un pied à coulisse et à l’aide d’un compas d’épaisseur, le diamètre du verre et l’épaisseur du verre donné par le fabricant (valeur nominale).

L’échantillon est conforme si le diamètre mesuré ne s’écarte pas de la valeur nominale de plus de -1 mm et + 2 mm. L’épaisseur mesurée doit également être respectée à ±0,3 mm de l’épaisseur nominale donnée par le fabricant.

Les verres multifocaux font l’objet de tolérances sur la dimension de leur segment. Celle-ci ne doit pas s’écarter de la valeur nominale de plus de ±0,5 mm.

B-NF/EN/ ISO 8980 : qui désigne les spécifications relatives au facteur de transmission et méthodes d’essai à savoir :

NF EN ISO 8980-1 : Août 2004 – Norme homologuée

Optique ophtalmique – Verres de lunettes finis non détourés – Partie 1 : spécifications pour les verres unifocaux et multifocauxcette partie de l’ISO 8980 spécifie les exigences pour les propriétés optiques et géométriques des verres de lunettes finis non détourés unifocaux et multifocaux.

NF EN ISO 8980-2 (Version corrigée) Août 2004 – Norme homologuée

Optique ophtalmique – Verres de lunettes finis non détourés – Partie 2 : spécifications pour les verres progressifs

cette partie de l’ISO 8980 spécifie les exigences pour les propriétés optiques et géométriques des verres de lunettes finis non détourés progressifs.

NF EN ISO 8980-3 Mars 2005 – Norme homologuée

Optique ophtalmique – Verres de lunettes finis non détourés – Partie 3 : spécifications relatives au facteur de transmission et méthodes d’essai.

cette partie de l’ISO 8980 spécifie les exigences relatives aux propriétés de transmission des verres de lunettes finis non détourés. La présente partie de l’ISO 8980 ne s’applique pas aux- verres de lunettes présentant des caractéristiques de transmission ou d’absorption particulières ayant fait l’objet d’une prescription pour raisons médicales;- produits auxquels s’appliquent les normes particulières relatives au facteur de transmission des équipements de protection individuelle.

NF EN ISO 8980-4 Décembre 2006 – Norme homologuée

Optique ophtalmique – Verres de lunettes finis non détourés – Partie 4 : spécifications et méthodes d’essai relatives aux traitements antireflet

cette partie de l’ISO 8980 spécifie les exigences optiques et non optiques, y compris la durabilité et les méthodes d’essai relatives aux traitements antireflet des verres de lunettes. La présente partie de l’ISO 8980 ne traite pas les aspects suivants :- le facteur de transmission et l’absorbance ;- la couleur de la lumière réfléchie.

NF EN ISO 8980-5 Décembre 2005 – Norme homologuée

Optique ophtalmique – Verres de lunettes finis non détourés – Partie 5 : exigences minimales pour les surfaces de verres de lunettes déclarées être résistantes à l’abrasion.

La présente partie de l’ISO 8980 spécifie les exigences et la méthode d’essai applicables aux surfaces de verres de lunettes déclarées comme ayant un niveau basique de résistance à l’abrasion, y compris les verres de lunettes revêtus. Un verre déclaré comme résistant à l’abrasion doit satisfaire à l’exigence pour les deux surfaces, avant et arrière. Pour les essais, la gamme des puissances et des formes de verres est restreinte; cependant, les résultats sont applicables aux verres et aux surfaces de verres de lunettes présentant des propriétés identiques, autres que la puissance du verre et le rayon de surface. La présente partie de l’ISO 8980 n’a pas pour objet de définir les propriétés des surfaces de verres dont la résistance à l’abrasion est supérieure aux critères définis ci-dessous.

Ces normes européennes NF/EN/ ISO 14889 et NF /EN/ ISO 8980 remplaceront obligatoirement :

Les normes nationales équivalentes (AFNOR, DIN…).

Depuis le 14 / 06 / 98, aucun dispositif médical ne peut être mis sur le marché sans le marquage. Cette réglementation concerne l’ensemble des intervenants du secteur de l’optique à différents niveaux. En instaurant des seuils d’exigences minimum, la performance des produits délivrés est garantie.

Ces normes engendrent cependant quelques devoirs incontournables pour chacun des acteurs (fabricants, opticiens).

2.2 Les exigences essentielles liées aux produits :

Les verres ophtalmiques doivent répondre depuis le 14 / 06 / 98 à 5 exigences essentielles :

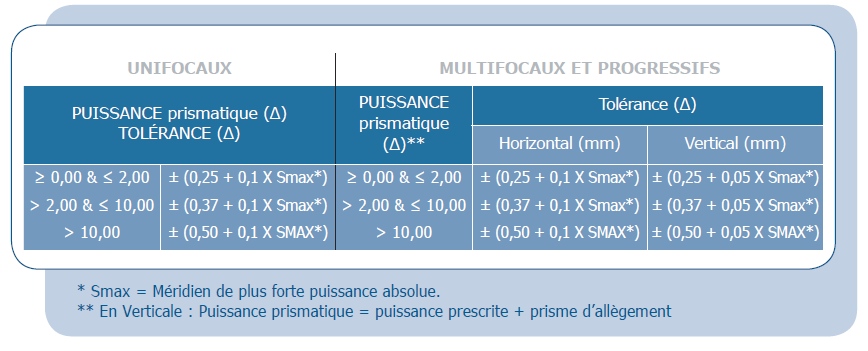

•Performances optiques(normes EN/ ISO 14889) : définissent les tolérances, puissances, centrage et effet prismatique des unifocaux, multifocaux et progressifs afin de garantir aux porteurs la meilleure qualité de vision.

•Compatibilité physiologique(normes EN/ ISO 14889) : les matériaux utilisés ne doivent pas créer d’allergie et être compatibles physiologiquement.

Les matériaux sont testés dans des laboratoires notifiés.

• Inflammabilité(normes EN/ ISO 14889) : le verre ne doit pas s’enflammer au contact d’une tige d’acier de 6 mm chauffée à 650 °C.

• Résistance mécanique(normes EN/ ISO 14889) : les verres correcteurs doivent résister à une charge (Ø 22 mm) appliquée de 100 Newtons (= 10,19 kilos environ) pendant environ 10 secondes.

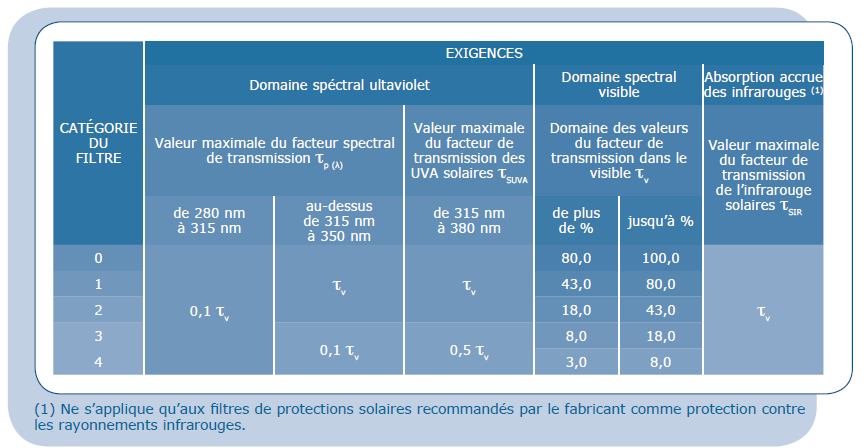

• Spécifications de transmission(NF /EN/ ISO 14889 et ISO / DIS 8980-3) : les propriétés de transmission doivent être conservées dans le temps. Les verres correcteurs devront répondre à 2 exigences générales :

-la transmission dans le visible doit être supérieure ou égale à 3%,

– la transmission maximale de l’ultraviolet

(ISO 8980-3) est fonction de la transmission dans le visible.

2.3 La mise en conformité des produits :

Le marquage CE :

C’est le passeport permettant la libre circulation des produits sur l’ensemble du territoire de l’union européenne et leur mise sur le marché. le marquage CE atteste de la conformité des produits aux exigences essentielles de santé et de sécurité de la directive européenne s spécifiques a chaque produit. Les rapports d’essais établis à l’issue des tests constituent le dossier technique qui présume de la conformité CE du produit et autorise le marquage CE.

Ce marquage doit-être apposé de façon visible et lisible sur le conditionnement .

Les indications et restrictions d’usage :

Toutes les informations permettant le bon usage de son produit ainsi que les restrictions définies par les normes CEN doivent vous être communiquées par le qui vous sont destinées.

2.4 Les implications pour nous, opticiens

Un devoir de la traçabilité, de conseil et d’information

Les opticiens-lunetiers sont des auxiliaires médicaux dont la profession est réglementée par le code de la santé publique et qui traitent des informations relatives à la santé de leurs clients nécessaires à la correction des défauts ou déficiences de la vue. De ce fait, d’après l’article L5212-2 du code de la santé d’assurer la traçabilité de produits en tant que professionnel de la santé , spécialiste de la vision ,nous devons conseiller , adapter et contrôler tout équipement d’optique destiné a compenser des défauts visuels . en conséquence, il nous appartient de l’entretien et aux restrictions d’usage lié à son équipement.

Il ya va notre responsabilité, et cette procédure nous oblige d’accorder le maximum du temps à notre client en l’informant et en valorisant notre propre conseil et les solutions sur –mesure que nous lui prescrivons.

- Quelles informations devons –nous communiquer à nos clients ?

Dans le cadre des normes CEN, pour certains produits répondant aux exigences essentielles, nous devons néanmoins vis-à-vis de notre client :

- Lui communiquer des restrictions d’usage (informations à caractère obligatoire).

- L’informer sur le bon usage de son équipement.

- Les restrictions d’usage

Les restrictions relatives à la conduite automobile et usagers de la route :

* Les verres sont considérés comme non adapté à la conduite de jour et de nuit

-si la transmission est inférieure à 8% ;

-si les verres teintés ne permettent pas la reconnaissance des signaux lumineux ;

-s’ils ne corrigent pas la vision de loin.

exemple : verres mi-distance et verres de lecteur (simple foyer pour vision de prés).

- Les verres sont considérés comme non adaptés à la conduite de nuit.

- Si la transmission est inférieure à 75%.

*Les informations sur le bon usage du produit

Le fabricant est tenu de déclarer la conformité de ses produits aux exigences susmentionnées. Hors cas particulier justifié auprès des autorités compétentes, le respect de ces exigences est nécessaire pour pouvoir apposer le marquage sur les pochettes de verres. Les verres ne disposant pas de ce marquage ne peuvent pas entrer dans la Communauté Européenne ni être commercialisés sur le marché.

2.5 les informations sur la tolérance de fabrication :

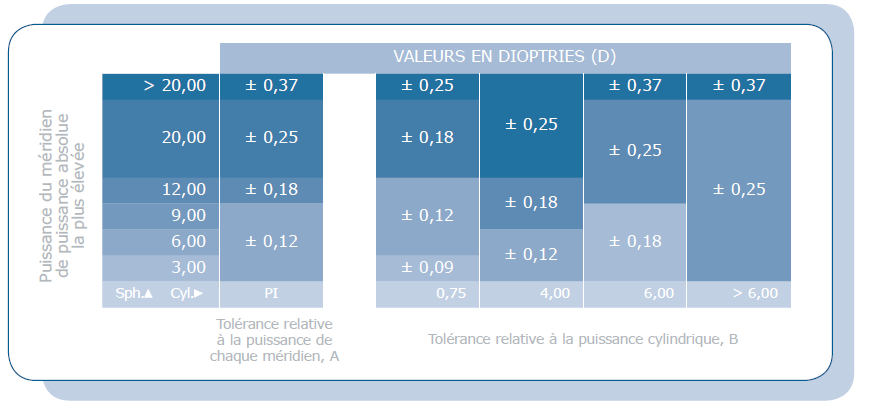

> La tolérance relative à la puissance des verre :

Les tolérances s’appliquent pour les puissances frontales arrière et doivent être mesurées :

• au centre optique du verre pour les unifocaux ,

• au centre de vision de loin pour les bifocaux,

• au cercle de contrôle de vision de loin pour les progressifs.

La tolérance relative à la puissance est déterminée par la puissance absolue la plus élevée.

>Pour les unifocaux et bifocaux :

>Pour les progressifs :

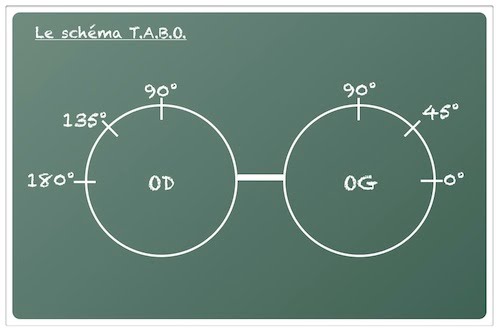

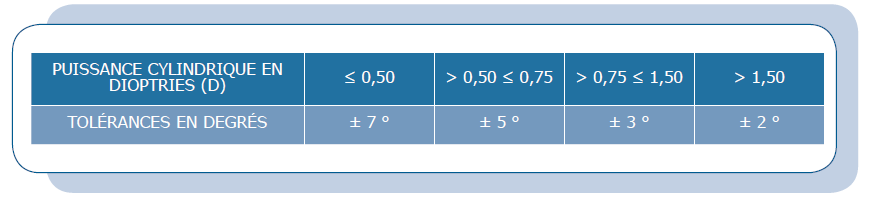

>Les tolérances relatives à la direction de l’axe du cylindre :

> Les tolérances relatives à la puissance de l’addition pour les verres multifocaux :

>Les tolérances relatives au centrage optique et à la puissance prismatique :

La précision du centrage optique et la puissance prismatique doivent être mesurées :

•au centre géométrique du verre pour les unifocaux,

•au centre de vision de loin pour les bifocaux,

• au point de référence du prisme pour les progressifs.

3-la norme des teintes

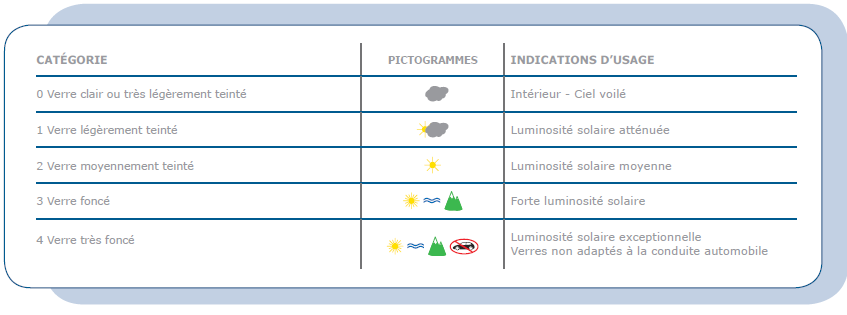

3.1 La classification des verres selon leur transmission lumineuse :

Tout filtre de la lumière peut être caractérisé par ses propriétés physiques de transmission de la lumière – facteur de transmission τ, courbe de transmission et coupure UV – et par ses

propriétés physiologiques qui en découlent : facteur relatif de transmission dans le visible τv. Ce

dernier facteur répond à une définition internationale normalisée, il est utilisé pour la classification

des verres en cinq catégories de transmission lumineuse : de 0 pour les verres les plus clairs à

4 pour les plus foncés. Les critères de classification portent non seulement sur les propriétés de

transmission du verre dans le visible mais aussi dans les domaines de l’UVA et de l’UVB .Ils sont établis pour des verres plans d’épaisseur 2,0 mm éclairés sous incidence normale.

3.2 Les informations liées à la protection solaire :

5 catégories ont été définies pour la classification des teintes et s’appliquent particulièrement à la

classification des teintes solaires. Le porteur doit être informé des catégories d’appartenance des

verres qui lui sont remis et des indications d’usage correspondantes.

Ces informations sont résumées dans le tableau ci-dessous :

La classification des principales teintes :

Les verres à teinte variable :

● non recommandé pour la conduite ● non recommandé pour la conduite de nuit ● aucune restriction

Les verres organiques colorés :

● non recommandé pour la conduite ● non recommandé pour la conduite de nuit ● aucune restriction

● non recommandé pour la conduite ● non recommandé pour la conduite de nuit ● aucune restriction